- دقیقه 9

- 181

- 0

به قلم یاسمن اسدی

21 فروردین 1404

جوشکاری زیرپودری (SAW) به عنوان یکی از روشهای جوشکاری قوسی پرکاربرد، جایگاه خود را در میان صنایع مختلف به دلیل کیفیت بالا، سرعت و قابلیت اتوماسیون بالا تثبیت کرده است. در این مقاله، به این سوال که جوشکاری زیر پودری چیست پاسخ میدهیم و سپس به بررسی مزایا، معایب، کاربردها، انواع و نکات ایمنی آن میپردازیم.

رونیکس را بخوانید.

جوشکاری زیرپودری یا SAW چیست؟

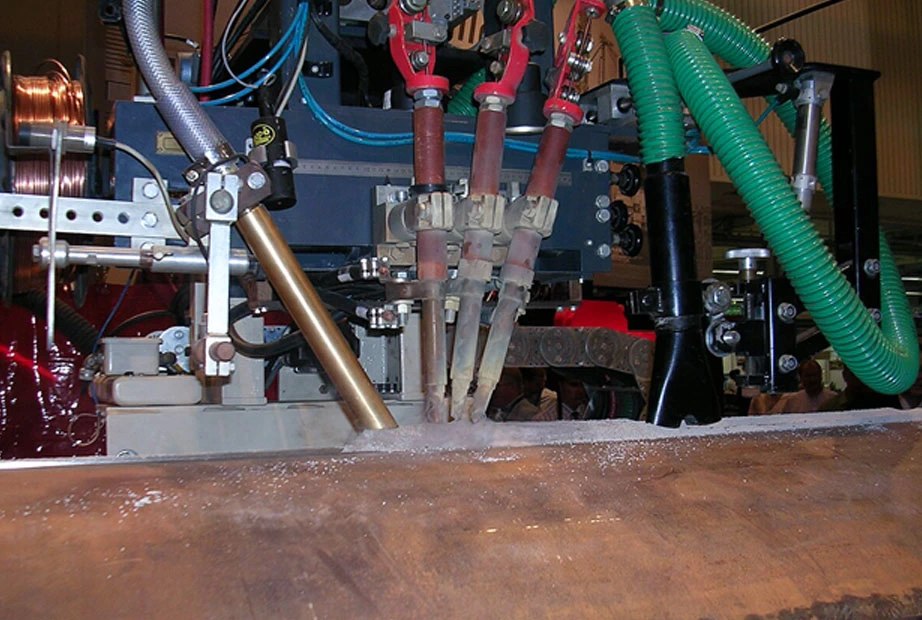

جوشکاری زیرپودری (SAW) یک روش جوشکاری قوسی است که به دلیل کیفیت بالا، سرعت و قابلیت اتوماسیون بالا، در طیف گستردهای از صنایع و کاربردها مورد استفاده قرار میگیرد.

این روش از یک قوس الکتریکی بین یک الکترود مصرفی و قطعه کار استفاده میکند که توسط پوششی از پودر مخصوص محافظت میشود.

پودر جوش علاوه بر محافظت از قوس در برابر آلودگی هوا، به عنوان سرباره نیز عمل میکند و از فلز جوش در برابر اکسیداسیون محافظت میکند.

مزایای جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) به دلیل مزایای متعددی که دارد، به یکی از روشهای محبوب جوشکاری قوسی تبدیل شده است. در اینجا به برخی از مهمترین مزایای این روش اشاره میکنیم:

- کیفیت بالای جوش: جوشکاری زیرپودری به دلیل استفاده از پودر مخصوص به عنوان محافظ و سرباره، جوشهایی با کیفیت بالا، نفوذ عمیق و بدون عیبهای ظاهری ایجاد میکند. این روش را برای کاربردهایی که نیاز به اتصالات محکم و قابل اعتماد دارند، مانند ساخت و ساز و لوله کشی، ایدهآل است.

- سرعت بالا: جوشکاری زیرپودری از سرعت بالایی برخوردار است و میتواند برای جوشکاری قطعات طویل و ضخیم به طور قابل توجهی سریعتر از سایر روشهای جوشکاری قوسی مانند جوشکاری SMAW یا GMAW باشد.

- این ویژگی به دلیل استفاده از قوس الکتریکی متمرکز و حرارت بالا پیش میآید که به جوشکار اجازه میدهد تا با سرعت بیشتری در امتداد درز جوش حرکت کند.

- اتوماسیون: روش جوشکاری زیرپودری به راحتی قابل اتوماسیون است و میتوان از آن در خطوط تولید انبوه استفاده کرد. این امر به دلیل ماهیت فرآیند است که به طور ذاتی برای کنترل توسط رباتها و سایر تجهیزات اتوماتیک مناسب است. استفاده از جوشکاری زیرپودری اتوماتیک میتواند به طور قابل توجهی راندمان و کیفیت تولید را افزایش دهد و در عین حال هزینهها را کاهش دهد.

- محیط کار سالم: جوشکاری زیرپودری در مقایسه با سایر روشهای جوشکاری قوسی، دود و گازهای مضر کمتری تولید میکند. این ویژگی به دلیل استفاده از پودر مخصوص به عنوان محافظ است که دود و گازها را به دام میاندازد و از انتشار آنها در هوا جلوگیری میکند.

علاوه بر مزایای ذکر شده، جوشکاری زیرپودری مزایای دیگری مانند تنوع در موقعیت جوشکاری، تطبیقپذیری با طیف گستردهای از ضخامت مواد و سهولت یادگیری را نیز ارائه میدهد. با این حال، به خاطر داشته باشید که این روش معایبی مانند هزینه بالای تجهیزات و مواد مصرفی، نیاز به مهارت، تجربه بالا و محدودیت در دسترسی به برخی از اتصالات را نیز دارد.

معایب جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) علیرغم مزایای کتععد خود، معایبی نیز دارد که باید قبل از انتخاب این روش برای یک کاربرد خاص در نظر گرفته شود. برخی از مهمترین معایب جوشکاری زیرپودری عبارتند از:

- هزینه بالا: تجهیزات و مواد مصرفی مورد استفاده در جوشکاری زیرپودری، مانند پودر مخصوص، مشعلهای تخصصی و دستگاههای تغذیه سیم، گرانتر از سایر روشهای جوشکاری قوسی مانند SMAW یا GMAW هستند. این موضوع میتواند هزینه کلی پروژههای جوشکاری را به طور قابل توجهی افزایش دهد.

- دسترسی محدود: ماهیت فرآیند جوشکاری زیرپودری میتواند دسترسی به برخی از اتصالات را دشوار کند. به عنوان مثال، جوشکاری در گوشهها یا فضاهای محدود با این روش میتواند چالشبرانگیز باشد. در چنین مواردی، ممکن است لازم باشد از روشهای جوشکاری جایگزین مانند جوشکاری دستی با الکترود روکشدار (SMAW) یا جوشکاری با گاز محافظ (GMAW) استفاده شود.

- نیاز به مهارت: جوشکاری زیرپودری به مهارت و تجربه بالای برای استفاده نیاز دارد. تنظیم صحیح تجهیزات، انتخاب پودر مناسب و تکنیکهای حرکت صحیح الکترود برای دستیابی به نتایج باکیفیت ضروری است. افراد تازهکار در این روش ممکن است با مشکلاتی مانند عدم نفوذ، تخلخل و ترکخوردگی در جوشها مواجه شوند.

- محدودیت ضخامت: جوشکاری زیرپودری برای جوشکاری قطعات نازک مناسب نیست. ضخامت حداقل معمول برای این روش حدود 3 میلی متر است. برای جوشکاری قطعات نازکتر، ممکن است لازم باشد از روشهای جوشکاری جایگزین مانند جوشکاری TIG یا جوشکاری لیزری استفاده شود.

علاوه بر معایب ذکر شده، جوشکاری زیرپودری ممکن است برای کار در فضای باز یا در شرایط بادخیز مناسب نباشد؛ زیرا پودر جوش میتواند به راحتی توسط باد جابجا شود. همچنین، این روش میتواند سر و صدای قابل توجهی ایجاد کند که ممکن است نیاز به استفاده از تجهیزات حفاظتی شنوایی داشته باشد.

بیشتر بخوانید: بررسی ۶ مورد از عوارض جوشکاری [آشنایی با روشهای پیشگیری]

کاربردهای جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) به دلیل کیفیت بالا، سرعت و قابلیت اتوماسیون بالا، در طیف گستردهای از صنایع و کاربردها مورد استفاده قرار میگیرد. برخی از رایجترین کاربردهای این روش عبارتند از:

1. ساخت و ساز: جوشکاری زیرپودری به طور گسترده در صنعت ساخت و ساز برای اتصال قطعات فولادی در ساخت پلها، ساختمانها، اسکلهها، مخازن ذخیره و سایر سازههای بزرگ استفاده میشود. استحکام و دوام بالای جوشهای SAW آنها را برای این نوع کاربردها که به تحمل بارهای سنگین و شرایط محیطی سخت نیاز دارند، ایدهآل میکند.

2. لولهکشی: از جوشکاری زیرپودری برای اتصال لولههای فولادی در خطوط لوله نفت و گاز، خطوط لوله آب و سایر سیستمهای لولهکشی فشار بالا استفاده میشود. نفوذ عمیق و کیفیت بالای جوشهای SAW تضمین میکند که اتصالات میتوانند در برابر فشارهای بالا و سیالات خورنده مقاومت کنند.

3. صنعت کشتی سازی: جوشکاری زیرپودری نقش حیاتی در ساخت بدنه و عرشه کشتیها دارد. این روش به دلیل اتوماسیون بالا و کیفیت جوش، برای ساخت کشتیهای بزرگ و پیچیده مناسب است. جوشهای SAW همچنین میتوانند در برابر تنشهای شدید و شرایط محیطی دریایی خشن مقاومت کنند.

4. ساخت ماشینآلات: از جوشکاری زیرپودری در ساخت طیف گستردهای از ماشینآلات، از جمله دیگهای بخار، مبدلهای حرارتی، پرسها و تجهیزات صنعتی دیگر استفاده میشود.

5. صنعت خودرو: از جوشکاری زیرپودری در ساخت شاسی و بدنه خودروها استفاده میشود. استحکام و دوام بالای جوشهای SAW به حفظ یکپارچگی ساختاری خودرو و محافظت از سرنشینان در صورت تصادف کمک میکند.

علاوه بر کاربردهای ذکر شده، از جوشکاری زیرپودری در صنایع مختلفی مانند تولید تجهیزات ریلی، ساخت تجهیزات کشاورزی و ساخت سازههای آف شور نیز استفاده میشود. تطبیق پذیری و مزایای متعدد این روش، آن را به یک انتخاب محبوب برای طیف گستردهای از کاربردهای جوشکاری تبدیل کرده است.

بیشتر بخوانید: اصلی ترین تفاوت جوشکاری TIG و MMA در چیست؟ | کاربرد هر روش در کجاست؟

انواع روشهای جوشکاری زیرپودری

پس از بررسی جوشکاری زیر پودری چیست و مزایا و معایبی آن، به بررسی انواع روشهای آن میپردازیم. این روش به طور کلی به سه دسته اصلی تقسیم میشود:

1. روش نیمه خودکار:

در جوشکاری زیر پودری به روش نیمه خودکار، اپراتور وظیفه هدایت الکترود را به طور دستی بر عهده دارد، در حالی که دستگاه پودر جوش را به طور خودکار به محل جوشکاری هدایت میکند. این روش به جوشکار کنترل بیشتری بر فرآیند جوشکاری میدهد و برای جوشکاری در فضاهای محدود یا اتصالات پیچیده مناسب است.

2. روش خودکار:

در این روش، تمام مراحل جوشکاری، از جمله حرکت الکترود، تامین پودر جوش و تنظیم ولتاژ و جریان، به طور خودکار توسط دستگاه انجام میشود. این جوشکاری برای جوشکاری قطعات طویل و مستقیم، مانند خطوط لوله و تیرها، ایدهآل است و میتواند به طور قابل توجهی راندمان و کیفیت تولید را افزایش دهد. با این حال، هزینه تجهیزات اتوماتیک جوشکاری زیرپودری بیشتر از روشهای نیمه خودکار است.

3. روش ماشینی:

این روش برای جوشکاری قطعات استوانهای شکل مانند لولهها، مخازن و مخازن تحت فشار استفاده میشود. در روش ماشینی، قطعه کار در یک گیره مخصوص چرخانده میشود و الکترود و پودر جوش به طور خودکار در امتداد درز جوش حرکت میکنند. این روش برای جوشکاری اتوماتیک و باکیفیت اتصالات استوانهای شکل کاربرد دارد و میتواند به طور قابل توجهی سرعت و دقت فرآیند را افزایش دهد.

انتخاب نوع روش جوشکاری زیرپودری به عوامل مختلفی مانند نوع و ضخامت قطعه کار، هندسه اتصال، الزامات کیفی و بودجه پروژه بستگی دارد. هر یک از روشهای نیمه خودکار، خودکار و ماشینی مزایا و معایب خاص خود را دارند و میتوانند در شرایط مختلف مورد استفاده قرار گیرند.

بیشتر بخوانید: ویژگیهای کابل جوشکاری چیست؟ + 5 نکته برای انتخاب کابل جوشکاری مناسب

مراحل انجام جوشکاری زیرپودری

برای آمادهسازی سطح و تنظیم دستگاه لبههای قطعات کار باید تمیز و عاری از هرگونه آلودگی، رنگ، روغن و گریس باشند تا کیفیت جوش بهتری حاصل شود. همچنین، تنظیم دستگاه جوشکاری از اهمیت بالایی برخوردار است. تنظیم ولتاژ، جریان و سرعت حرکت الکترود باید مطابق با ضخامت و نوع قطعه کار انجام شود تا عملیات جوشکاری به درستی صورت گیرد.

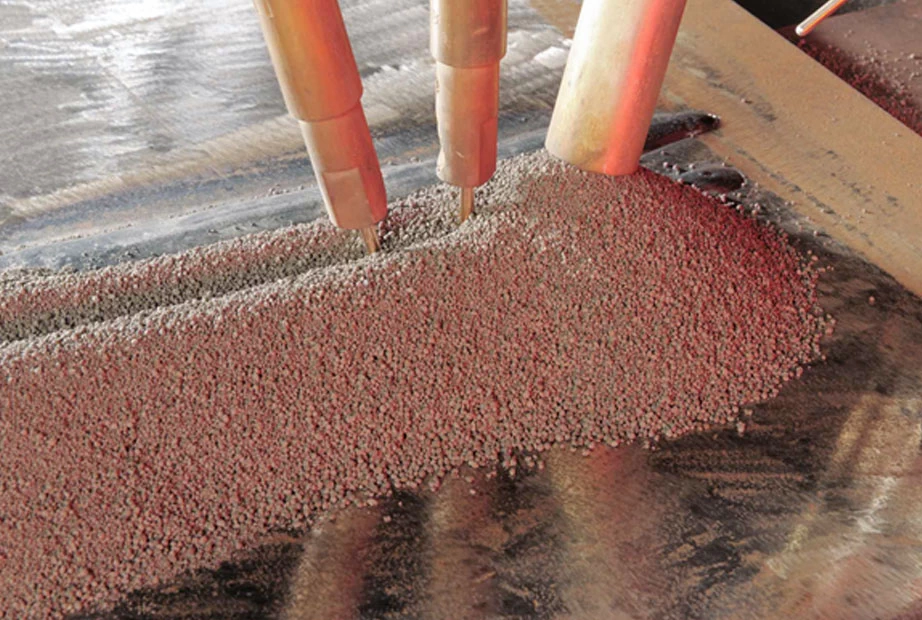

پس از تنظیمات اولیه، پودر مخصوص جوشکاری زیرپودری به طور یکنواخت روی مسیر جوش ریخته میشود. با روشن شدن قوس الکتریکی، الکترود ذوب شده و حوضچه مذاب را تشکیل میدهد.

سپس پودر جوش نیز ذوب شده و به عنوان گاز محافظ و سرباره عمل میکند. الکترود به طور پیوسته در امتداد درز جوش حرکت میکند و اپراتور یا دستگاه، پودر جوش را به طور مداوم به جلو هدایت میکند. پس از اتمام جوشکاری، پودر جوش سرد شده و پوستهای سخت روی جوش ایجاد میشود.

نکات ایمنی در جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) یک فرآیند جوشکاری قوسی است که میتواند خطرات متعددی را برای سلامتی و ایمنی افراد ایجاد کند.

برای کاهش این خطرات و اطمینان از یک محیط کاری امن، رعایت نکات ایمنی زیر ضروری است:

- استفاده از تجهیزات ایمنی: از عینک مناسب برای محافظت از چشمان خود در برابر جرقهها و اشعههای مضر UV استفاده کنید. عینک ایمنی، یکی از تجهیزات ایمنی مهم و پرکاربرد است که استفاده از آن موجب کاهش آسیب به چشم و صورت نسبت به خطرات حین کار در مشاغل مختلف میشود.

- استفاده از تهویه مناسب: دود و گازهای مضر تولید شده در حین جوشکاری زیرپودری میتوانند سمی و خطرناک باشند. برای اطمینان از تهویه مناسب محل کار از سیستمهای تهویه مناسب مانند فنهای اگزوز استفاده کنید.

- توجه به خطرات برقگرفتگی: قبل از شروع کار، از خاموش بودن برق در دستگاه جوشکاری مطمئن شوید. از سیمها و کابلهای آسیبدیده دوری کنید و از اتصال دستگاه به پریز برق با زمین مناسب اطمینان حاصل کنید. همچنین، از مواد قابل اشتعال و انفجاری در نزدیکی محل کار خودداری کنید.

- قبل از شروع کار، دستورالعملهای ایمنی را به دقت مطالعه کنید: قبل از شروع هر گونه عملیات جوشکاری، دستورالعملهای ایمنی مربوط به دستگاه جوشکاری و مواد مورد استفاده را به دقت مطالعه و درک کنید. از خطرات بالقوه آگاه باشید و اقدامات احتیاطی لازم را برای جلوگیری از آنها انجام دهید.

علاوه بر نکات ذکر شده، اپراتورهای جوشکاری زیرپودری باید از آموزشهای ایمنی مناسب برخوردار باشند و از تجهیزات حفاظت فردی (PPE) مناسب استفاده کنند. همچنین، مهم است که در حین کار هوشیار و متمرکز باشید و در صورت مشاهده هرگونه شرایط ناامن، فوراً کار را متوقف کنید.

با رعایت این نکات ایمنی، میتوانید از خطرات مرتبط با جوشکاری زیرپودری کاسته و یک محیط کاری امن و سالم برای خود و دیگران ایجاد کنید.

سخن آخر

در این مقاله به سوال جوشکاری زیر پودری چیست پاسخ دادیم و همانطور که گفتیم این روش مزایای متعددی از جمله کیفیت بالای جوش، سرعت بالا، قابلیت اتوماسیون، و محیط کار سالمتر را ارائه میدهد. با این حال، معایبی مانند هزینه بالا، دسترسی محدود، نیاز به مهارت بالا و محدودیت ضخامت را نیز دارد.

در نهایت انتخاب روش جوشکاری مناسب به عوامل مختلفی مانند نوع و ضخامت مواد، هندسه اتصال، الزامات کیفی و بودجه پروژه بستگی دارد.

اما نکتهای که هنگام انواع روشهای جوشکاری باید به آن توجه کنید استفاده از تجهیزات ایمنی مناسب برای محافظت از خود است.

تجهیزات ایمنی که انتخاب میکنید باید ویژگیهای نظیر مقاومت در برابر ضربات، جلوگیری از تعریق، ضد حساسیت و دارای انعطاف خوب داشته باشد، تا بتواند از پیش آمدن خطرات احتمالی جلوگیری کند.

تجهیزات ایمنی تولید شده توسط رونیکس، بالاترین کیفیت تولید میشوند تا پاسخگوی نیازهای مصرفکنندگان باشد.

سوالات متداول

جوشکاری زیرپودری برای چه نوع کاربردهایی مناسب است؟

جوشکاری زیرپودری به دلیل کیفیت بالا، سرعت و قابلیت اتوماسیون بالا، برای طیف گستردهای از کاربردها مانند ساخت و ساز، لوله کشی، کشتی سازی، ساخت ماشین آلات و صنعت خودرو مناسب است. این روش برای جوشکاری قطعات ضخیم و طویل ایدهآل است و اتصالات قوی و باکیفیتی را ایجاد میکند.

مزایای جوشکاری زیرپودری چیست؟

جوشکاری زیرپودری دارای مزایای متعددی است، از جمله ایجاد جوشهایی با کیفیت بالا و نفوذ عمیق، سرعت بالای جوشکاری، امکان اتوماسیون و کاهش هزینههای تولید، و تولید دود و گازهای مضر کمتر که به بهبود محیط کار و سلامت کارگران کمک میکند.

تجهیزات ایمنی رونیکس را چطور میتوان خریداری کرد؟

تجهیزات ایمنی و دیگر ابزار تولید شده توسط رونیکس را میتوانید از طریق ابزار فروشان سراسر کشور خریداری کنید.